Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Industrie (Produktion, Prozess)

{{{sourceTextContent.title}}}

Moderner Entwurf u. späteste Ausführungen auf Dampf-Turbinen

{{{sourceTextContent.subTitle}}}

Dampf-Turbine-Fähigkeiten an den modernen Tagen

{{{sourceTextContent.description}}}

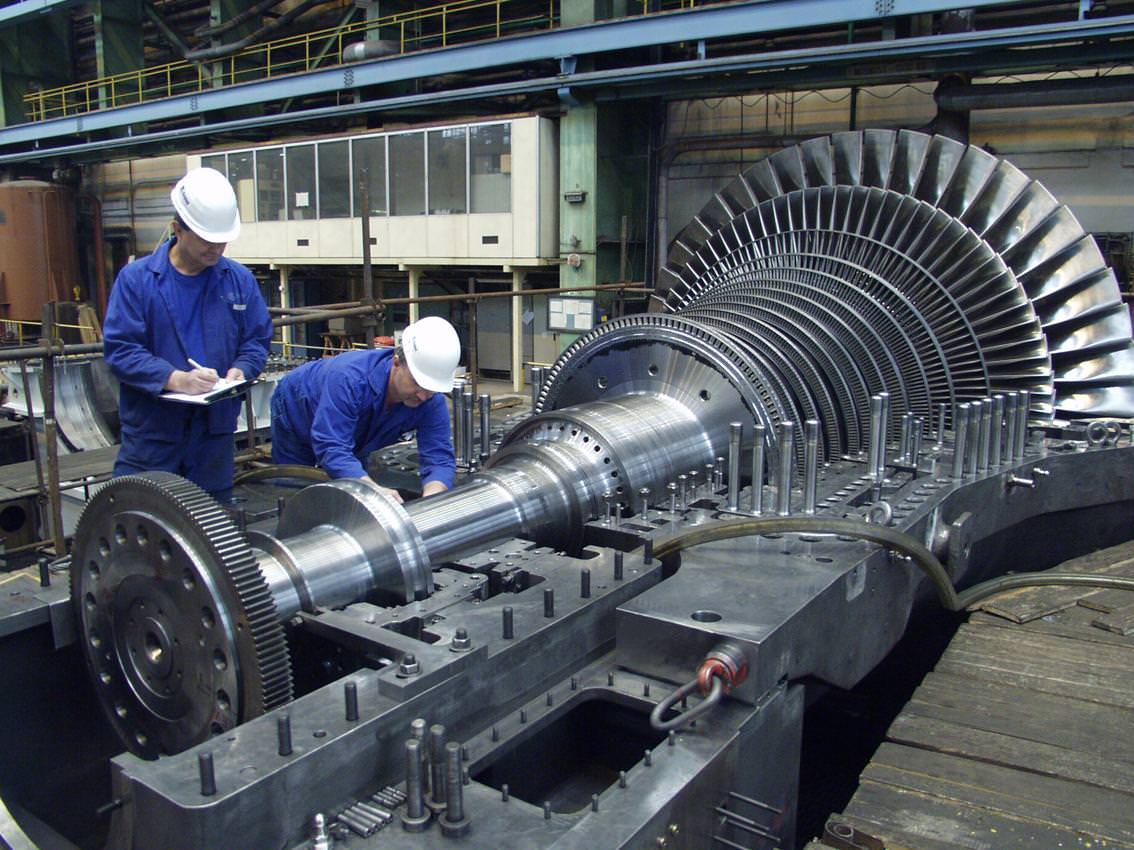

Eine Dampfturbine ist eine Turbomaschine für die Erzeugung der mechanischen Energie von der Energie des Dampfs mit Hochtemperatur und Druck; das heißt, wandelt sie die thermische Energie des Dampfs in nützliche mechanische Arbeit um. Dampfturbinen können konstante oder variable Geschwindigkeit liefern und sind zur nahen Geschwindigkeitssteuerung fähig; Antriebsanwendungen umfassen Pumpen, Kompressoren, elektrische Generatoren und viel mehr. Dampfturbinen sind immer wichtige Teile Industrieanlagen gewesen.

Dampfturbinen werden durch mechanische Anordnung, wie Einzelngehäuse eingestuft, Kreuz-Verbund (mehr als eine Welle nebeneinander) oder Multigehäuse (Tandem-Verbund) das zwei ist oder mehr Gehäuse in einem einzelnen Zug. Dampfturbinen werden auch durch DampfStrömungsrichtung identifizierent? axial? für die meisten aber? radial? für wenige. Dampfturbinen können durch Dampfzyklus kategorisiert werden, ob kondensierend, kondensationsfreie, automatische Extraktion oder Reheatart.

In einer Dampfturbine fährt der Dampffluß durch die Richtung der Vorrichtungen fort und stößt mit den gebogenen Blättern zusammen, die entlang die Peripherie des Rotors angebracht werden; indem er eine Kraft auf den Blättern ausübt, veranlaßt der Dampffluß den DampfTurbinenrotor sich zu drehen. Anders als eine austauschende Dampfmaschine gebraucht eine Dampfturbine das kinetische eher als die mögliche Energie des Dampfs.

Die Dampfturbinen waren sehr bequeme Fahrer. Sie können zu funktionellem mit den Geschwindigkeiten der gefahrenen Ausrüstung entworfen werden. Sie sind kompakteres, helleres, besseres ausgeglichenes, und ökonomischer, als die anderen Fahrer wie austauschende Maschinen, Gasturbinen, Elektromotor, etc.-Dampfturbinen im Wesentlichen wegen des umfangreichen Gebrauches im Letzten 90 Jahre entwickelt worden ist, ist die Leistungsfähigkeit erheblich verbessert worden, ist Ausgabeleistung auch erhöht worden, und fachkundige Dampfturbinen waren für verschiedene Anwendungen bestimmt.

Dampfturbinen haben sich in der Richtung der mehrstufigen axialen Entwürfe entwickelt, in denen die Expansion des Dampfs in einer Reihe der der Reihe nach geordneten Stadien durchgeführt wurde. Solche Inszenierung ermöglichte eine beträchtliche Zunahme der Abgabeleistung der Dampfturbinen, beim Erhalt der verwendbaren Geschwindigkeit, die für die direkte Koppelung der gefahrenen Ausrüstung erfordert wurde.

Antrieb gegen Reaktion

In einer Antriebdampfturbine werden die Dampfstrahlen an den geformten Läuferschaufeln der Turbine Wanne verwiesen, in denen der Druck, der durch die Strahlen ausgeübt wird, den Rotor veranlaßt sich zu drehen und die Geschwindigkeit des Dampfs zum zu verringern, während er seine kinetische Energie zu den Blättern zuteilt. Die Blätter ändern der Reihe nach die Richtung des Dampfflusses, jedoch bleibt sein Druck konstant, während er durch die Läuferschaufeln überschreitet, da der Querschnitt des Raumes zwischen den Blättern konstant ist. Die folgende Reihe der örtlich festgelegten Blätter hebt die Richtung des Dampfs auf, bevor sie zur zweiten Reihe der beweglichen Blätter überschreitet.

Ideale Reaktionsstadien würden bestehen, Düsen mit stationären Blättern (Wannen) zu drehen um den Dampffluß für den folgenden Satz der drehenden Düsen umzuadressieren. Die Expansion in den drehenden Blättern verursacht eine Druckkraft (Reaktion) auf ihnen dass Antriebe sie. Jedoch ist es unpraktisch, Dampf zu drehenden Düsen zuzulassen. Die Expansion des Dampfs in den stationären Düsen einer praktischen Reaktionsdampfturbine ist eine Antriebtätigkeit. Folglich ist das Reaktionsstadium in den tatsächlichen Turbinetätigkeiten eine Kombination wenn Antrieb- und Reaktionsgrundregeln. Die Wirklichkeit ist moderne Dampfturbinen verwenden eine Kombination wenn Antrieb- und Reaktionskonzepte.

Ein Reaktionsstadium ist eine Reihe der Düsen, die von einer Reihe der beweglichen Düsen gefolgt werden. Mehrfache Reaktionsstadien teilen den Druckabfall zwischen dem Dampfeingang und dem Auspuff in zahlreiche kleine Tropfen, mit dem Ergebnis einer Druck-zusammengesetzten Turbine unter. Antriebstadien können entweder Druck-zusammengesetzt werden, Geschwindigkeit-zusammengesetzt worden oder Druckgeschwindigkeit zusammengesetzt. Ein Druck-zusammengesetztes Antriebstadium ist eine Reihe der örtlich festgelegten Düsen, die von einer Reihe der beweglichen Blätter, mit mehrfachen Stadien für das Zusammensetzen gefolgt werden. Ein Geschwindigkeit-zusammengesetztes Antriebstadium ist eine Reihe der örtlich festgelegten Düsen, die von zwei gefolgt werden oder mehr Reihen der beweglichen Blätter, die mit Reihen der örtlich festgelegten Blätter abwechseln. Dieses teilt den Geschwindigkeitstropfen über dem Stadium in einige kleinere Tropfen unter. Eine Reihe Geschwindigkeit-zusammengesetzte Antriebstadien wird eine Druckgeschwindigkeit zusammengesetzte Turbine genannt.

Dampf-Turbine-Markt

Dampfturbinehersteller (die Zahl Herstellern) in der Welt ist über Letztem 40 Jahre gesunken. Das logische? wenige pro Nation? war vor, Richtlinie, die populären 3 oder 4 Dekaden hat Platz zum moderneren gegeben? wenige pro Kontinent? Richtlinie. Die verschiedenen vermischten Hersteller und die technische Mitarbeit hat technologische Elemente der sehr verschiedenen Philosophien innerhalb eines einzelnen Turbineherstellers amalgamiert.

Konkurrierende Konzepte und Entwürfe können jetzt verglichen werden und kritisch ausgewertet werden, bevor man dem Markt angeboten wird. Diese Änderungen führen zu einer schärferen Vorwähler von Entwicklungsprojekten, aber auch zu flexiblere Antworten zu den Marktnotwendigkeiten. Dampfturbinetechnik und -herstellung haben in einer ändernden Welt eingebettet.

Die Fortschritte, die in den Materialwissenschafts-, mechanischen oder aerodynamischenanalysenmethoden gemacht werden, können Dampfturbinetechnologie stark beeinflussen. Das selbe hält zutreffend für Kontrollen, Datenverarbeitung, Herstellungstechnologien, Produktions- und Betriebsverfahren und viele anderen Gebiete.

Dampf-Zyklus und Dampf-Turbine

Der thermodynamische Zyklus für die Dampfturbine ist? Rankine? Zyklus. Der Zyklus besteht aus einer Wärmequelle (Dampfkessel, Hitzewiederaufnahmenmaßeinheit, usw.) dieses Bekehrte Wasser zum Hochdruckdampf. In einem Dampfzyklus wird Wasser zuerst zu erhöhtem Druck unter Verwendung Dampfkessel-einzieht Wasserpumpen (BFW Pumpen) gepumpt, der zum Hochdruck abhängig von der Größe der Maßeinheit und der Temperatur mittlere ist, zu denen der Dampf schließlich erhitzt wird.

Der Dampf wird dann zur kochenden Temperatur, die dem Druck erhitzt entspricht, gekocht (erhitzt worden von der Flüssigkeit vapor) und dann überhitzt sehr häufig (erhitzt worden zu einer Temperatur über dem des Kochens). Der unter Druck gesetzte Dampf wird zum Niederdruck in einer Mehrstufendampfturbine erweitert, dann erschöpfte entweder zu einem Kondensator an den Vakuumzuständen (Kondensieren) oder in ein Zwischentemperaturdampf-Verteilersystem (kondensationsfreies) das den Dampf an andere Anwendungen liefert. Das Kondensat vom Kondensator oder vom industriellen Dampfanwendungssystem wird zu Dampfkessel-einziehen Wasserpumpen (BFW Pumpen) für Fortsetzung des Zyklus zurückgebracht.

Die Dampfturbine selbst besteht normalerweise einem stationären Satz Blättern (genannt Düsen) und einem bewegenden Satz aus angrenzenden Blättern (genannt Wannen oder Läuferschaufeln) angebracht innerhalb eines Gehäuses. Die zwei Sätze der Blätter arbeiten so zusammen, dass der Dampf die Welle der Turbine und der verbundenen Last dreht.

Die stationären Düsen beschleunigen den Dampf zur hohen Geschwindigkeit, indem sie sie zum Niederdruck erweitern. Eine drehende flügelige Diskette ändert die Richtung des Dampfflusses, dadurch sieverursacht sieverursacht eine Kraft auf den Blättern, die, wegen der fahrbaren Geometrie, selbst während Drehkraft auf der Welle verkündet, an der das flügelige Rad angebracht wird. Die Kombination der Drehkraft und der Geschwindigkeit ist der Dampfturbine das Ausgangsleistungs.

Materielle Vorwähler und Entwurf

Die Entwicklung der klassischen Dampfmaßeinheiten ist immer zu den Fortschritten verbunden worden, die in den hochfesten Stahllegierungen gemacht werden. Die Dampfaufnahmetemperaturen sind ununterbrochen strenge Beschränkungen in der Dampfkessel- und Turbinebetriebsflexibilität kämpfend verbessert worden. Legierte Stähle der alten Art und Weise wurden bis zu 550°C. benutzt. Für 580°C und jenseits, sollten moderne legierte Stähle benutzt werden. Die Ausdehnung ist eine wichtige Betrachtung für Hochtemperaturdampfturbineanwendungen gewesen und korrekte Superlegierungen sind erforderlich, Ausdehnungdeformation innerhalb der annehmbaren Begrenzungen zu halten.

Zusätzlich von den Temperaturen, setzten Zentrifugalkräfte Höhendrücke auf Rotor- und Blattmaterialien. Eine hohe Ertragstärke, die mit guter Bruchhärte kombiniert wird, ist eine wichtige Anforderung. Jedoch sind diese die metallurgischen Widersprecheneigenschaften und bilden sie schwierig, sie gleichzeitig zu erhöhen. Eine wichtige Herausforderung, die während der letzten drei Dekaden offensichtlich wird, war das Vorkommen einiger Spannungskorrosionsprünge (SCC) in den in hohem Grade betonten Disketten, die Nassdampf ausgesetzt wurden.

Viele DampfTurbinenrotorblätter haben das Einhüllen, an der Oberseite, die mit der der angrenzenden Blätter blockiert, zum der Dämpfung zu erhöhen und des Blattflatterns dadurch zu verringern. In den großen Dampfturbinen wird das Einhüllen häufig, besonders in den langen Blättern einer Unterdruckturbine, mit Schnürendrähten ergägenzt. Diese Drähte überschreiten durch Löcher bohrten innen die Blätter in verwendbaren Abständen von der Blattwurzel und werden bronziert normalerweise zu den Blättern am Punkt, wohin sie durch überschreiten. Schnürendrähte verringern Blattflattern im zentralen Teil der Blätter. Die Einleitung der Schnürendrähte verringert im Wesentlichen die Fälle des Blattausfalls in den großen oder Unterdruckturbinen.

Teil-Last oder weg-entwerfen Bedingungen auftreten bei zahlreichen Gelegenheiten in den Dampfturbinen, zum Beispiel, am Start, an der Abschaltung und am Teillast Betrieb, am Betrieb unterhalb der steuerpflichtigen Geschwindigkeit und an steuerpflichtiger Last. Bestimmte Aufmerksamkeit wird für Teillast Betrieb der Dampfturbinen mit reguliertem Dampfextraktionsystem erfordert, das definierten Fluss des Langspielplatte-(Unterdruck) Dampfs der Teillast Anforderung des Maschineriezugs zusätzlich liefern könnte.

Dampf-Turbine-Schmierung

Dampfturbineöle werden einer großen Auswahl von Bedingungen wie extremer Hitze, eingekuppelter Luft, Feuchtigkeit, Verschmutzung durch Schmutz und Rückstand, unbeabsichtigtem Mischen mit unterschiedlichem Öl und anderen unterworfen; alles vermindern diese die Vollständigkeit des Kohlenwasserstoffunterseitenvorrates und verbrauchen die additive Chemie und verursachen irreversible molekulare Änderungen. Es gibt zwei Primärverminderungsmechanismen in den Dampfturbineanwendungen: ? Oxidation? und? thermische Verminderung?.

Die Oxidation ist ein chemischer Prozess, in dem der Sauerstoff mit den Ölmolekülen reagiert, um einige verschiedene chemische Produkte zu bilden, wie karboxylhaltige Säuren. Die Rate, an der diese auftritt, hängt von einigen Faktoren ab. Die Temperatur ist möglicherweise der kritischste Faktor, da die Rate der Oxidation für jeden Aufstieg 10°C. sich verdoppelt. Die Temperatur, über der diese auftritt, wird durch die Oxidationsstabilität des Öls und das Vorhandensein der Katalysatoren und Pro-oxydationsmittel Bedingungen wie Wasser, Luft, bestimmte Metalle, flüssige Bewegung und Druck beeinflußt.

Thermische Verminderung ist der Zusammenbruch der Ölmoleküle durch die Hitze (Hochtemperatur) und bildet unlösliche Mittel, die häufig als weiche verunreiniger gekennzeichnet. Im Laufe der Zeit ist es frei geworden, dass die Oxidationsleistungen der verschiedenen niedrigen auf lagerkategorien ziemlich unterschiedlich sind.

Der hohe natürliche oxydierende Widerstand etwas überlegener Turbineöle kombinierte mit den spezifischen Antioxydantien, die eingesetzt wurden (normalerweise gegründet in den Phenol- und Aminmitteln) zur Verfügung stellen ein nicht lineares Verhalten in ihrer molekularen Verminderung ausgedrückt im Laufe der Zeit.

Infolgedessen beginnt die Majorität des Standardölanalysen-Testangebots wenig zu keiner Warnung als dem Schmiermittel, Systemsablagerungen zu vermindern und zu erzeugen. Anstelle von der Verminderung, die auf eine lineare und vorhersagbare Art und Weise auftritt, fallen viele der modernen Turbineöle schnell aus.

Änderungen im Öl? die s-molekulare Struktur wegen der additiven Entleerung und die Entwicklung der unlöslichen Partikeln gehören zu den ersten Ölverminderungszuständen, die Dampfturbineleistung beeinflussen. Der aufeinander folgende Prozess ist die Anordnung des Schlamms und des Lacks, die allgemeine Vorkommen in den Dampfturbinen sind. Außer diesen die Oxidation und thermische Verminderungsnebenerscheinungen, die die Hauptmitwirkenden für die Entwicklung der Lack- und Ablagerungsprobleme in den Dampfturbinen sind, behindern sie andere wichtige Eigenschaften in den Dampfturbine-Schmierölen, wie demulsibility. Folglich ist es lebenswichtig, dass passende Diagnose durchgeführt wird, um diese Bedingungen zu ermitteln.

Korrosion und Abnutzung

Korrosion ist der allgemeinste Schadenmechanismus, resultierend aus Ablagerungen in den Dampfturbinen. Erhöhte Oberflächenrauheit fungiert, um Absetzung zu erhöhen. ? Korrosionsermüdung? (CF) und? Spannungskorrosionknacken? (SCC) von den Dampfturbinebestandteilen sind durchweg unter den Hauptursachen des Dampfturbinenichtvorhandenseins identifizierent worden.

Beide Phänomene werden durch zwei Stadien gekennzeichnet: Einführung und Ausbreitung. In den Dampfturbinen tritt Einführung sehr häufig an den Mikrorissen auf, die von den Gruben ausströmen, die sich bilden, wenn Ablagerungen während der ungeschützten Abschaltungen ätzend werden. Sprünge können jedoch auf Positionen des Ärgerns, der Herstellungsdefekte, Einbeziehungen, mikroskopische Unvollkommenheiten und an den Bereichen auch einleiten, in denen spezifische Absorption der Sorte am Ort Oberflächenenergie verringert hat.

Diese Positionen sind, wo Absetzung bevorzugt ist. Ausbreitung von CF und von SCC wird durch die zyklischen oder unveränderlichen Drucksituationen gefahren.

Das Löcher bilden und die beschränkte Korrosion sind wichtige Vorläufer zu mehr großflächigem Schaden von den Spannungskorrosionsprüngen (SCC) und von der Korrosionsermüdung (CF), obgleich umfangreiches Lochfraß der Blätter bedeutenden Verlust der Stadiums-Leistungsfähigkeit oder, in den Extremfällen verursachen, Teilvollständigkeit zum Punkt des Ausfalls schwächen kann.

Das Löcher bilden und die beschränkte Korrosion sind unwahrscheinlich, während des Dampfturbinebetriebes wegen des Fehlens Sauerstoff aus den flüssigen Filmen auf den Dampfturbineoberflächen zu stammen während des Betriebes. Eher resultiert das Löcher bilden aus saugfähiger feuchter Luft der ätzenden Ablagerungen während der Dampfturbineabschaltung.

Während der nicht-geschützten Abschaltungen, in denen das Blatt und die Plattenoberflächen zur Atmosphäre, alle mögliche Ablagerungen, besonders geöffnet sind, Chlorverbindung oder Sulfat, die sich auf Dampfweg Oberflächen während des Betriebes gebildet haben, kann feucht werden und zu lokale, leitende, wässrige Umwelt führen, die PPM-Niveaus des Sauerstoffes enthalten. Diese lokalen Umgebungen führen zuerst zur Aufschlüsselung der Blattmetallpassivität, dann zur metastabilen Grubenanordnung und schließlich zu beständige Gruben nach wiederholten Abschaltungszyklen.

Jeder Abschaltungszeitraum wird vom Betrieb gefolgt, in dem die dynamische Situation der Tröpfchenanordnung, die flüssigen Filme und die Absetzung auftreten. Sobald eine Dampfturbine Betrieb wieder aufgenommen hat, können flüssige Filme Bereiche Re-passivieren, in denen Passivität während der Abschaltung verloren war und einige Gruben sich gebildet hatten. Jedoch fährt Absetzung fort, während des Betriebes aufzutreten, und die Ablagerungen, die mit einem Verlust der Passivität verbunden sind, der eine metastabile Grube während einer ungeschützten Abschaltung verursachte, führen zu weiteres Wachstum dieser Grube während der folgenden ausgedehnten ungeschützten Abschaltung.

Wiederholung dieses Prozesses führt schließlich zu eine beständige Grube. Zu häufig, sind diese Gruben nicht sichtbar, aber, weil sie aus einem aktiven Korrosionsmechanismus während der Abschaltung resultiert sind, sind die internen Oberflächen ziemlich unregelmäßig. Folglich führt die unterschiedliche Umwelt, die während der sich wiederholenden Betriebs- und Abschaltungszeiträume schließlich existieren, zu die Einführung und das Wachstum einiger Gruben auf der Oberfläche.

Dampfturbinebestandteile können durch fließen-beschleunigte Korrosion (FAC) auch in Angriff genommen werden wenn Flüssigkeit Form auf Dampfturbinebestandteilen in Anwesenheit des Zweiphasennaßdampfes filmt. Arme Dampfreinheit kann Tief verursachen? pH? in solchen Filmen und folglich lösen Sie aus oder erhöhen Sie FAC. Der Gebrauch der verwendbaren Legierungen (wie Cr-legierte Stahle) kann FAC abschwächen und sogar verhindern.

Partikelabnutzung ist ein anderes bedeutendes Problem in den Dampfturbinen. Die flüssige Abnutzung wird allgemein, besonders für gesättigten Dampf und kondensierende Dampfturbinen berichtet. Feste Partikelabnutzung wird allgemein durch Eisenoxidpartikel, die die Oberfläche der Blätter reinigen, hauptsächlich in den Anfangsstadien jedes Dampfturbinengehäuse verursacht. Die Quelle solcher Partikel ist Oxid auf Überhitzer und Nachbrennerschläuche und -rohrleitung, die während des vorübergehenden Betriebes wie Start und Abschaltung exfoliates. Das Wachstum und die Abblätterung dieser Oxide nicht häufig hängt mit Dampfchemie zusammen.