Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Industrie (Produktion, Prozess)

{{{sourceTextContent.title}}}

Keramische Schrauben? Korrosion und hitzebeständiges

{{{sourceTextContent.subTitle}}}

Die neuen alternativen keramischen Schrauben, die bereits genug für viele Anwendungen sein würden.

{{{sourceTextContent.description}}}

Die meisten Schrauben werden vom Stahl hergestellt. Aber Hochtemperaturen oder säurehaltige Umwelt nimmt ihrer Abgabe auf diesem anders beständiges Material. Die Alternative ist keramische Schrauben. Forscher können ihren Druckwiderstand jetzt genau voraussagen.

Ein bloßes zweites? s-Ablenkung und -c$sie? VE stolperte über die Kandare. Die Diagnose: komplizierter Knochenbruch. Doktoren binden die Knochenfragmente mit Schienen, um den Knochen Knit zurück sicherzustellen selbst zusammen richtig. Wenn Metallschrauben benutzt werden, um die Schiene an der richtigen Stelle zu halten, gibt es ein Risiko der Intoleranz, die ist, warum viele Doktoren keramische Schrauben bevorzugen würden. Zeitdauerimplantate stellen ein Ähnliches Problem dar. Selbst wenn kleines etwas so, wie eine kleine Schraube Metallmaterial enthält, es magnetisch ist-; dieses schließt allen zukünftigen Gebrauch von Computer und magnetischen Resonanz- Darstellungdiagnosen aus. Außerhalb des Krankenhauses sind keramische Schrauben auch eine gute Alternative für die Chemikalien-, elektrische und thermischeanwendungen, weil sie elektrisch lokalisieren und gut zur Immersion in den Säuren und in der Lauge halten. Keramische Schrauben können Temperaturen über 1000 Grad Celsius-auch widerstehen, während ihre metallischen Gegenstücke um ungefähr 500 Grad Celsius erweichen. Industrieöfen werden fast völlig von den keramischen Teilen wegen der Hochtemperaturen hergestellt, die sie zulassen müssen? außer den Schrauben. ? Seit den schwächsten Materialbegrenzungen kann die Anwendung, die Temperatur nicht als irgendwie höher sein, die Schrauben zulassen können? sagt Christof Koplin, ein Forscher am Fraunhofer Institut für Mechaniker der Materialien IWM. ? Mit keramischen Schrauben könnten wir den technologic Sprung zu den all-keramischen Lösungen schließlich bilden.?

Aber stellt bis jetzt sind gewesen skeptisch aus einem verständlichen Grund her: Keramik ist notorisch spröde. Obgleich etwas Keramik eine lastentragende Kapazität nah an der des Stahls hat, sobald das Material zur abschließenden Schraubenform verarbeitet worden ist, wird es geschätzt, dass nur ungefähr 10 bis 20 Prozent der ursprünglichen Stärke bleibt. Bis jetzt wussten Schraubenhersteller nicht genau, welche Last sie stützen konnten.

Schraubenhärte setzte sich zum Test

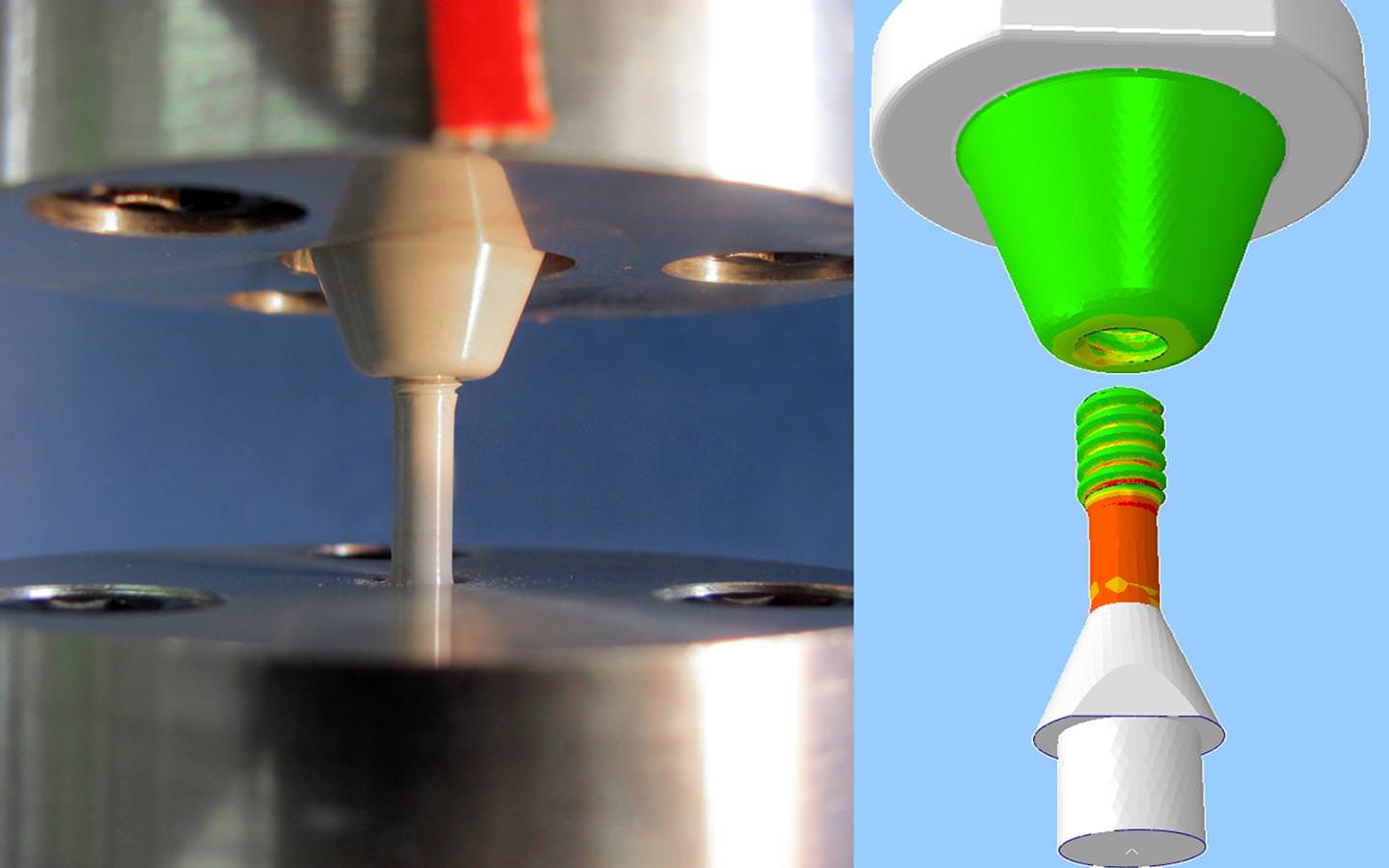

Unter Verwendung eines der SchraubenMessplatzes und Simulationen haben Forscher an IWM in Freiburg und ihre Kollegen am Fraunhofer Institut für keramische Technologien und Systeme IKTS in Dresden und im Institut für Werkzeugmaschinen und in der Werksbestellung IWF beim Technische Universität Berlin sich genau dieser Frage gewidmet. ? Wir? verschiedene keramische Schrauben der Reprüfung und Untersuchung, wie viel Druck sie wirklich widerstehen können? erklärt Koplin. Das Projekt wird durch das deutsche Bundesministerium für wirtschaftliche Angelegenheiten und Energie (BMWi) und die deutsche Vereinigung der Industrieforschung-Verbindungen (AiF) finanziert.

Forscher optimieren auch den Schraubenentwurf. Die Herausforderung ist, dass Nutzlast groß sogar unter keramischen Schrauben des gleichen Entwurfs schwankt; während eine Schraube sehr viel zulassen kann, bricht andere viel eher. Die Last auf den Schrauben wird folglich durch den Druck begrenzt, dem das schwächste unter ihnen widerstehen kann. Das keramische? s-Aufbau ist der entscheidenfaktor? wenn die kleinen Körner, die die Substanzbindung falsch während der Fertigung bilden, kleine Sprünge sich entwickeln, die das Material später veranlassen können zu verlassen. Forscher haben jetzt das Herstellungsverfahren optimiert, damit solche Sprünge nicht mehr in irgendwelchen der zahlreichen Prozessschritte auftreten. ? Wir waren in der Lage, die Strecke der Verteilungskurve erheblich zu verringern und den Druckwiderstand der Schrauben folglich aufzuwerfen? sagt Koplin. Er sieht bedeutenden Raum für Verbesserung im letzten Prozessschritt, in dem die Schrauben ihr Gewinde, entweder über Spritzen oder das Versanden empfangen. Bis das optimiert worden ist, schrauben Sie Hersteller kann an das IWM sich wenden und die Projektmannschaft über, welche besten Klagen, das ideale Herstellungsverfahren wie des Entwurfs konsultieren zielten die SchraubenNutzlastwert und was aussehen sollte.

Die Forscher haben auch den Messplatz benutzt, um den Druckwiderstand der keramischen Schrauben zu prüfen, die in ihren eigenen Labors hergestellt werden. Ihre lastentragende Kapazität übersteigt die ihrer Stahlgegenstücke vorbei zwischen 30 und 35 Prozent. ? Dieses ist ein sehr großer Sprung vorwärts? sagt Koplin. ? Dieses würde bereits genug für viele Anwendungen sein, wenn die Schraube ein größeres wenig. war?