Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Energie

{{{sourceTextContent.title}}}

Neues Schmieden-Konzept schneidet Grat-Prozentsatz, Energie

{{{sourceTextContent.subTitle}}}

Eine deutsche Industrieforschungmitte, das Institut für Integrierte Produktion Hannover (IPH) berichtete, dass sie eine neue Schmiedentechnik entwickelt hat, die Material und Energieverbrauch spart

{{{sourceTextContent.description}}}

In seinem REForCh Forschungsprogramm? „Hilfsmittel-Leistungsfähige Schmieden-Prozess-Kette für schwierige High-Duty Teile“? IPH schloß sie kann den Gratprozentsatz der geschmiedeten Kurbelwellen von 54% bis 7% verringern und speicherte ungefähr 20% von Energiebedarf im Prozess.

IPH merkte auf industrieller Ebene Tests des Prozesses sind gewesen erfolgreich und Hintergrund darstellen für Handelsanwendung.

IPH leitete die Forschung in zwei Jahren mit der Finanzierung von der Europäischen Gemeinschaft und von der Teilnahme, indem es Firmen in Spanien, in Rumänien und in der Türkei schmiedete. Die Forscher zu erheblich verringert der Gratprozentsatz bei dem Schmieden einer two-cylinder Kurbelwelle. In einem herkömmlichen Schmiedenprozeß für das gleiche Produkt, wurden 10.8 Kilogramm Stahl benutzt, um die 7 Kilogramm-Kurbelwelle zu schmieden? mit einem Gratprozentsatz von 54 Prozent.

IPH merkte, dass im Standardschmieden, Metall nur durch die Anwendung der Kraft (Druck) von oben gebildet wird, damit das überschüssige Material

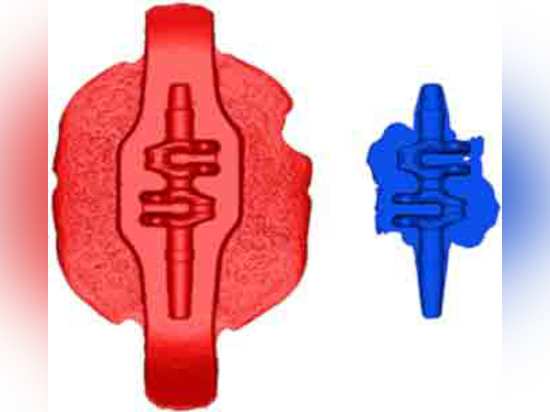

Das richtungsunabhängige Schmiedenwerkzeug betätigt Metall in die Form von oben genanntem und von den Seiten gleichzeitig, mit dem Ergebnis weniger Grate. (Foto durch IPH)

? Entweichen? zu jeder Seite. Dieses bildet? Grat? das muss weg in den folgenden Verarbeitungsschritten getrimmt werden oder gerieben werden. Unter Verwendung des richtungsunabhängigen Schmiedens wird der erhitzte Stahl verbessert von, simultaner Druck angewandt auf den Seiten so oben genanntem auch ist. So wird die Kurbelwelle in einer kontrollierteren Weise gebildet und weniger Material wird vergeudet.

Die richtungsunabhängige Schmiedenannäherung nehmend, die im IPH Prozess definiert wurde, verringerte sich der Gratprozentsatz für den gleichen Entwurf bis 7% und erforderte 7.5 Kilogramm Stahl. Das neue Verfahren speicherte auch ungefähr 20% im Energiebedarf, weil weniger Stahl erhitzt werden musste.

IPH hat richtungsunabhängiges Schmieden für mehr entwickelt, als 10 Jahre, berichtete es, es im Verlauf einiger Forschungsprojekte entwickelnd. Das REForCh stellt den ersten erfolgreichen Test des Prozesses in einer industriellen Umwelt dar.

Das REForCh Programm wurde für ungefähr geleitet? 1.1 Million, mit Teilnahme durch sechs Firmen und Forschungsinstitute aus Deutschland, Spanien, Rumänien und der Türkei. Das Institut für Elektroprozesstechnik (Manager-Ausbildungsprogramm) der Leibniz Universität von Hanover entwarf die Induktionsheizungsprozesse und studierte die Energiebalance des Schmiedenverfahrens. Aurrenak, eine spanische Firma, produzierte das bildenwerkzeug, das in eine normale Exzenterpresse eingesetzt werden kann und leitet den Pressedruck, damit der Stahl gleichzeitig von oben genanntem gebildet wird und die Seiten um.

Die erfolgreichen industriellen Tests wurden bei Omta durchgeführt? Otomotiv Transmisyon Aksami in der Türkei, in der Prototypen für two-cylinder Kurbelwellen für Viererkabel produziert wurden und Mobiles schneien, unter Verwendung des richtungsunabhängigen Werkzeugs. Jetzt ist das Ziel, die gleiche Annäherung am Produzieren anderer Kurbelwellearten anzuwenden, die das angezeigte Forschungsinstitut nur Schrittkurzschluß der breiteren Handelsanwendung sein würde.

Merkend, dass die Forschungsresultate alle Schmiedenfirmen fördern würden, die suchen, Materialien und Energie zu konservieren, interessierte IPH, das angeboten wurde, um seine Entdeckungen mit zu teilen und Firmen zu beraten, für, richtungsunabhängiges Schmieden anzunehmen.

{{medias[3666].description}}

{{medias[3667].description}}